¶ Lasercut MSU

Die Lasercut MSU ist die Mitglieder-Sicherheitsunterweisung für unsere Lasercut-Geräte in der Grand Garage.

Ziel ist, eine Einführung über die sichere Bedienung der Maschinen zu bieten, die Funktion und einen ersten Umgang mit den Geräten zu zeigen, um sicher und sinnvoll damit arbeiten zu können.

¶ Wieso Laser?

Die Technologie einer Laserschneidmaschine bietet im direkten Vergleich zu Verfahren mit Handgeräten sämtliche Vorteile.

So vergleicht man zum Beispiel den Lasercut mit einer Stichsäge oder die Lasergravur mit Holzbrennmustern durch Lötkolben:

- Genauigkeit und CNC-Steuerung - dadurch bietet sich auch die Möglichkeit einer hohen Materialausnutzung

- Hohe Geschwindigkeit

- Feine Schnittkanten - die Schnittkanten sind Glatt und fransen nicht aus

- Kein Werkzeugwechsel - Laser ist Licht, und somit gibt es de facto keinen Verschleiß

- Flexibilität: Mit einer Maschine können sehr viele Materialien bearbeitet werden

- Gleichmäßigkeit: Gravuren werden Gleichmäßig dunkel, können aber auch gezielt dunkler oder heller graviert werden.

¶ Funktionsprinzip

¶ Allgemein

Lasermaschinen bearbeiten die Materialien mittels einem Laser-Lichtstrahl, der über CNC-Gesteuerte Achsen auf die Materialoberfläche “gelenkt” wird.

¶ Laserstrahl

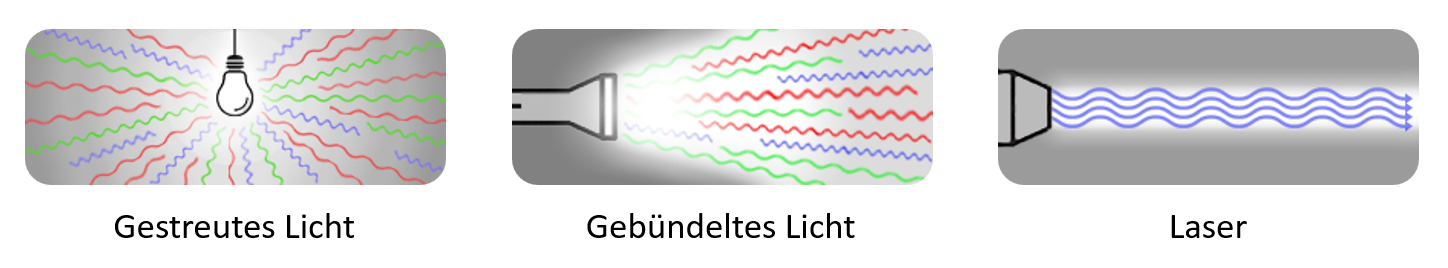

Laser ist gebündeltes Licht, in gleicher Energie, Phase und Richtung.

Eine Glühbirne, Beispielsweise, ist gestreutes Licht. In Folge ist das Licht einer Taschenlampe gebündelt. Das Licht eines Laserstrahls ist ebenso gebündelt, zusätzlich in gleicher Richtung und Phase. Somit ist die Energie dieses Lichtstrahls zur Bearbeitung nutzbar.

¶ Laser-Vergleich: CO2 und Faser

Die in der Grand Garage verfügbaren Geräte sind teilweise mit beiden Lasertechnologien ausgestattet.

Dies ist am Namenspräfix “flexx” erkennbar, der für die flexible Anwendung dieser Technologien in einer Maschine steht.

CO2:

Der CO2-Laser hat eine Wellenlänge von etwa 10,6μm und eignet sich für nahezu alle Materialien, außer für das Gravieren von reinem Metall:

Papier, Holz, Kunststoffe, Glas, Stein, Textilien, Lackierte oder eloxierte Metalle

Faser (eng. Fiber):

Der Faser-Laser hat eine Wellenlänge von etwa 1,06μm und eignet sich primär zum Gravieren und Markieren von reinem Metall:

Aluminium, Edelstahl, Titan, Baustahl, …

Bestimmte Metalle lassen sich erst ab einer hohen Frequenz bearbeiten. Im Folgenden wird der Begriff Wellenlänge nicht mehr verwendet, da die Software ausschließlich die Frequenz angibt. Die Wellenlänge ist indirekt proportional zur Frequenz, womit sich bei höherer Frequenz eine geringere Wellenlänge ergibt.

Metalle, Glas und Stein können keinesfalls mit den Geräten geschnitten werden (nur graviert).

Auch gibt es einige Materialien, bei denen durch eine Gravur nicht filterbare Partikel entstehen, die schädigend für die Atemwege sein können.

Eine genaue Übersicht über die Materialien, die mit den Maschinen bearbeitet werden können und dürfen, findet sich weiter unten im Artikel.

¶ Bearbeitungsmethoden

Prinzipiell gilt: Nur flache Materialen, die nicht über den Bearbeitungsbereich der Maschine hinausstehen können graviert werden.

Während der Bearbeitung muss der Deckel geschlossen bleiben, und die Materialien sollen flach auf dem Bearbeitungstisch aufliegen

Gewölbte Materialien führen möglicherweise zu Kollisionen oder vermindern das Bearbeitungsergebnis drastisch.

Schneiden:

Beim Schneiden wird ein Material mittels Laserstrahl durchtrennt. Der Laserstrahl folgt jenem Pfad, der in der Software vorgegeben worden ist.

Durch den Laserstrahl entsteht ein sehr sauberer Schnitt.

Gravieren:

Beim Gravieren wird die Materialoberfläche an jenen Stellen der in der Software vorgegebenen Grafik aufgeschmolzen oder abgetragen. Dadurch entsteht eine Verfärbung dieser Stellen.

Markieren:

Beim Markieren kommt der Faserlaser zum Einsatz. Der Prozess ähnelt dem Markieren, jedoch werden durch eine hohe Frequenz in der Welle (Laserstrahl) die Materialien nicht abgetragen, sondern deren Farbe geändert. Ein Beispiel wäre Edelstahl, bei dem man schwarze Lasermarkierungen umsetzen kann, ohne eine Materialabtragung zu beobachten.

¶ Aufbau eines Lasercutters: Allgemein

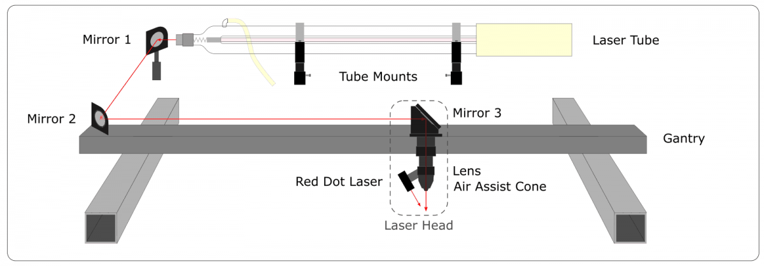

Prinzipiell ist der Aufbau einer Lasermaschine immer gleich. Der Aufbau ist für das Benutzen der Maschinen nicht direkt relevant, ist jedoch allenfalls ein guter Input für das allgemeine Verständnis einer Lasermaschine. Ein gutes Beispiel bietet dieses Bild:

Der Laserstrahl wird in der Laserquelle angeregt, und dann über einen Spiegel in der Richtung der y-Achse zu einem auf der x-Achse befestigtem Spiegel projiziert. Dort wird der Laserstrahl in Richtung jenem Spiegel beim Laser Kopf gelenkt, bei dem er ein weiteres Mal projiziert wird. Im Laserkopf wird der Strahl von der Linse gebündelt, die gebündelte Energie im Strahl kann nun zum Bearbeiten von Materialien verwendet werden. Die flachen Materialien liegen auf einem Gittertisch, der einerseits das Material trägt und andererseits das durchdringen des Laserstrahls nach unten hin zulässt.

Der Laserstrahl ist in der Längenausprägung flexibel, womit das projizieren bei diesem Aufbau sehr einfach mittels diverser Spiegel möglich ist.

Die später für die Reinigung relevanten Bauteile sind der Laserkopf (Spiegel, Linse, Düse) und die x-Achse (Querachse).

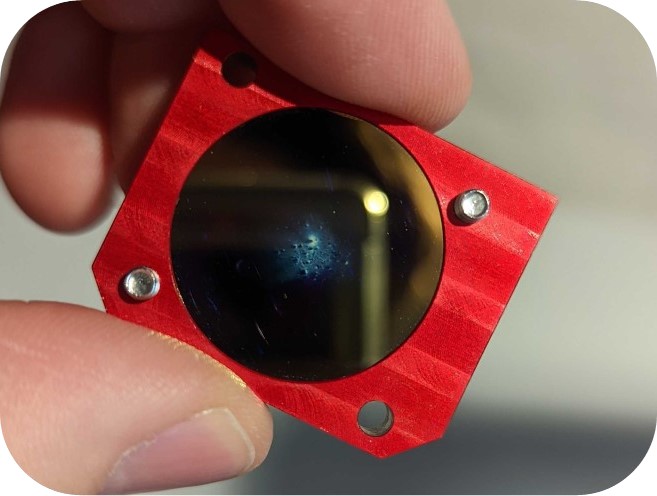

¶ Aufbau eines Lasercutters: Laserkopf

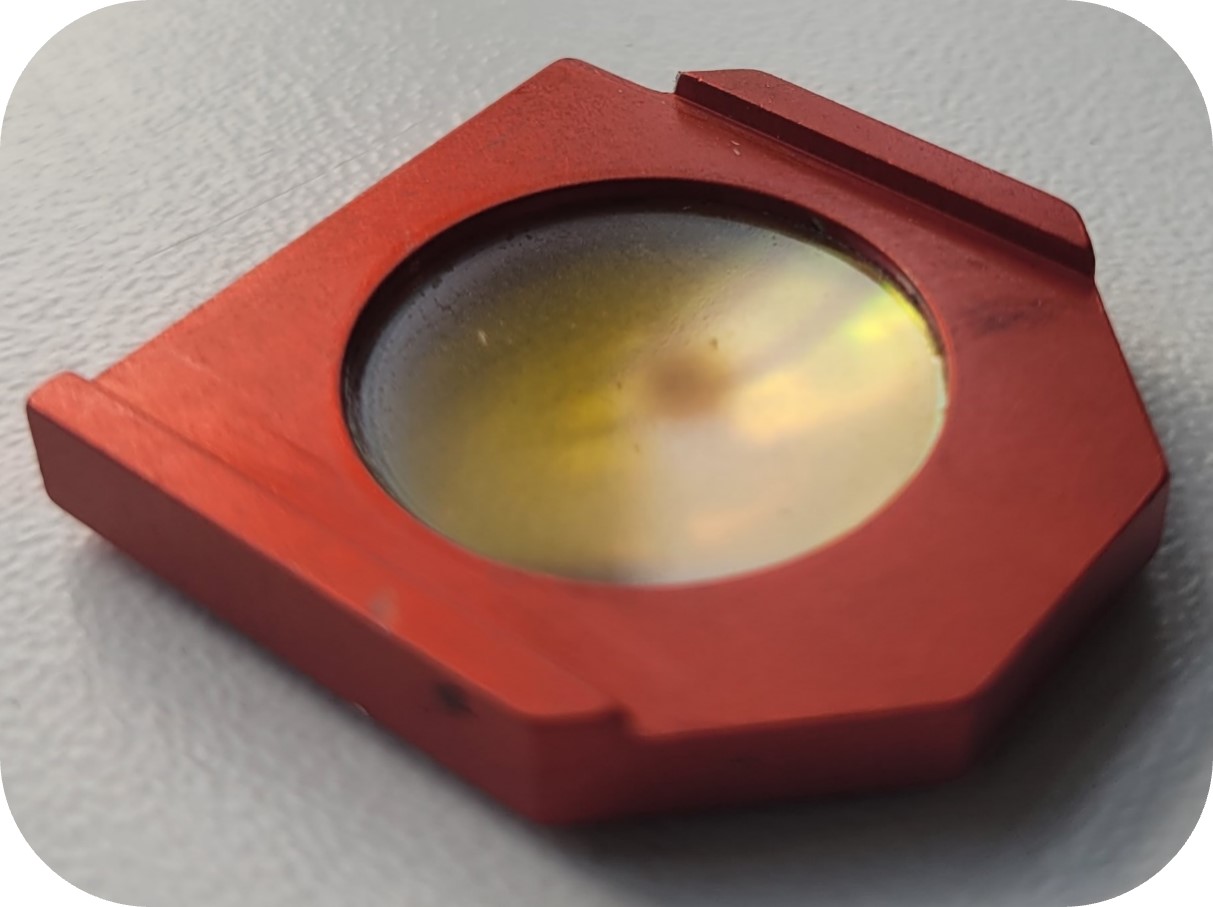

Im Folgenden wird der Aufbau des Laserkopfes näher betrachtet. Diesen Aufbau zu verstehen, ist sowohl für die Anwendung als auch die Reinigung durch unsere Mitglieder von Bedeutung. Der Laserkopf ist, geführt auf der x-Achse, jener bewegliche Teil der den Laserstrahl durch Spiegel, Linse und Düse auf das Werkstück bringt.

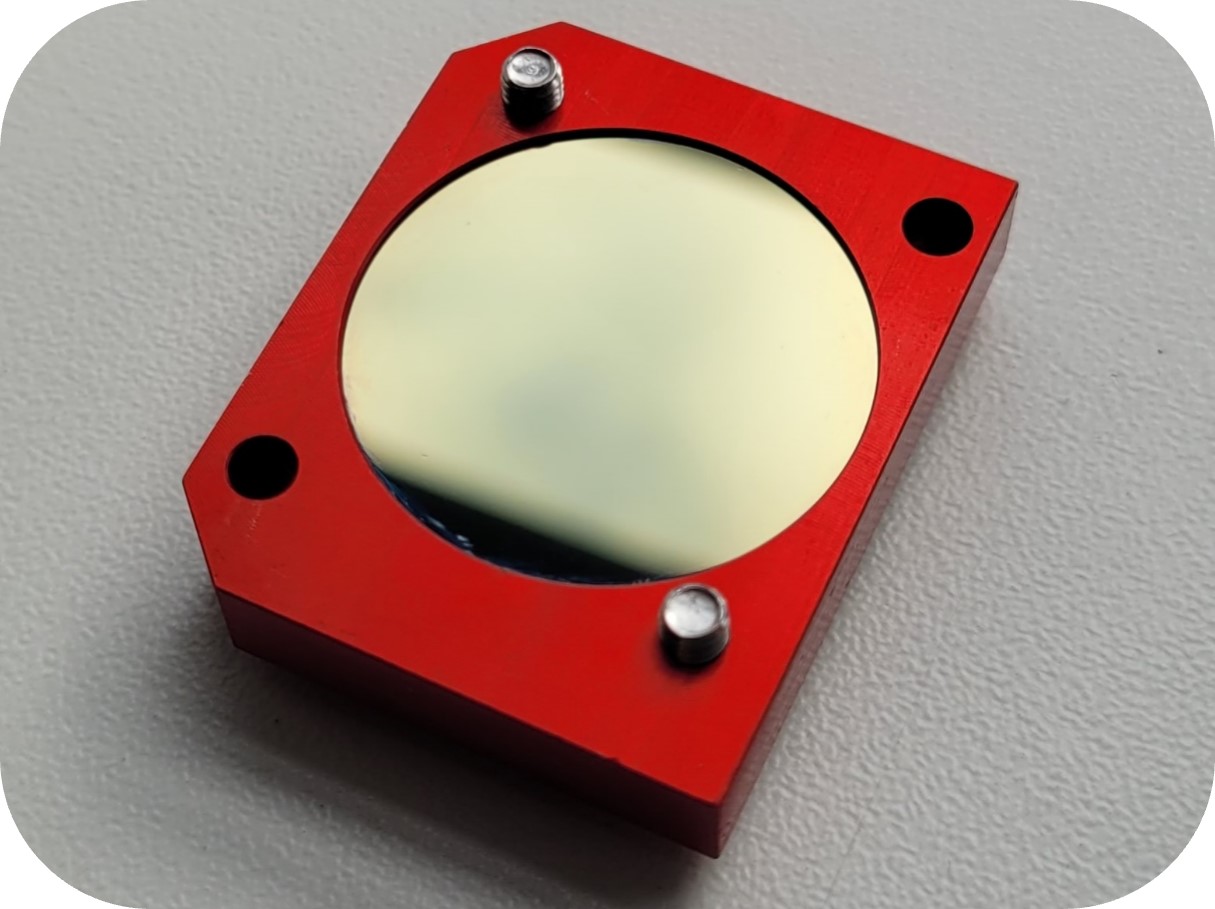

Der Spiegel ist in 45° Schräglage mit zwei goldfarbenen Schrauben angebracht, die Linse ist mithilfe einer rotfarbenen Ringfixierung in einer Führungsschiene im Laserkopf eingefasst, die Düse am unteren Ende des Kopfes mit einem Schraubgewinde.

Bilder zu Spiegel, Linse und Düse am Laserkopf aufnehmen mit Canon, nummerieren

Weiters leitet ein schwarzer Schlauch Luft unter der Linse in die Düse, um die beim Bearbeitungsprozess auftretenden Partikel nach unten hin von der Linse fernzuhalten. Die Schmutzablagerung auf den Bestandteilen im Laserinnenraum kann trotz Abluft nie vollständig verhindert werden.

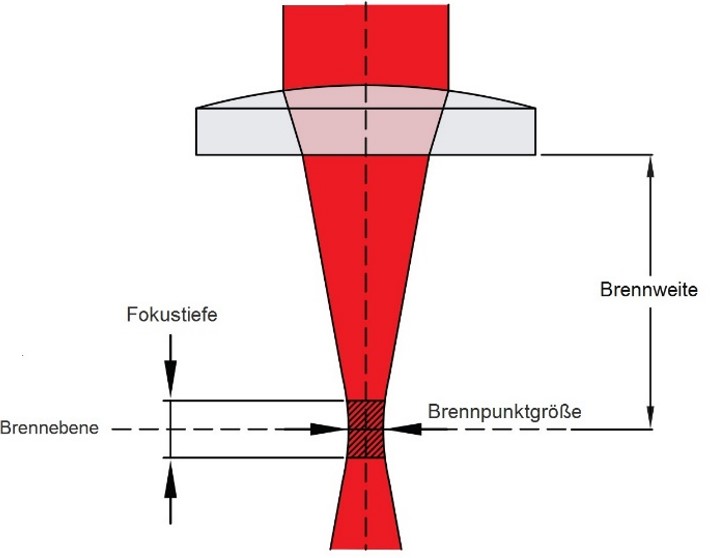

¶ Der Fokus

Laser ist gebündeltes Licht, in gleicher Energie, Phase und Richtung. Die Funktion der Linse ist, die Lichtwellen des Laserstrahls zu bündeln. So wird die Gesamtenergie der Lichtwellen in einen Punkt “zusammengebracht”.

Mit der gebündelten Energie werden Material bearbeitet. Der Fokuspunkt (im Folgenden auch teilweise Brennpunkt genannt) ist jener besagte Punkt, in dem die Lichtwellen aufeinander treffen. Dieser Punkt soll beim Gravieren immer an der Oberseite der Materialfläche sein.

Bild Fokuspunkt mit Material → Gravieren an Oberfläche

Beim Schneiden ist der Fokuspunkt je nach Materialdicke zu behandeln. Als Faustregel gilt, dass der Fokuspunkt bei Materialstärken bis 5mm an der Oberseite der Materialfläche sein kann.

Für stärkere Materialen ist empfohlen, den Fokuspunkt etwas unterhalb der Materialoberfläche zu setzen. Dies bewirkt eine gleichmäßigere Verteilung der Energie auf die Materialstärke, womit das Schnittergebnis weniger gewölbt ist.

Bild Fokuspunkt im Material → Verschiebung und Konvexe Schnittkante aufzeigen

Wenn der Fokuspunkt von der Oberfläche eines Materials verschoben wird, nennt man diese Verschiebung Offset.

Der Offset wird in mm angegeben, und ist auch in der Lasersoftware Ruby dementsprechend benannt. Eine Verschiebung des Fokuspunkt um 3mm in die Materialstärke wäre ein Offset von -3mm. Der Offset ist negativ, wenn der Fokuspunkt von der Oberfläche in das Material verschoben wird, und positiv, wenn der Offset von der Oberfläche weg verschoben wird.

Der Fokuspunkt an der Materialoberfläche wird mit dem Autofokus gesetzt, im Folgenden wird diese Funktion noch erläutert.

Der Offset erfolgt über eine Eingabe des Wertes in der Software. Die Maschine bewegt bei beginn des Bearbeitungsprozesses den Tisch - bei negativem Wert nach oben hin zum Laserkopf. Eine mögliche Kollision ist zu beachten!

Die Linse zeigt, eingebaut im Laserkopf, immer mit der gewölbten Seite der Linse immer nach oben. Bei eingerahmten Linsen ist diese mit einem Schriftzug “top” markiert.

Bild einer Linse

¶ Warum die Linsengröße eine Rolle spielt

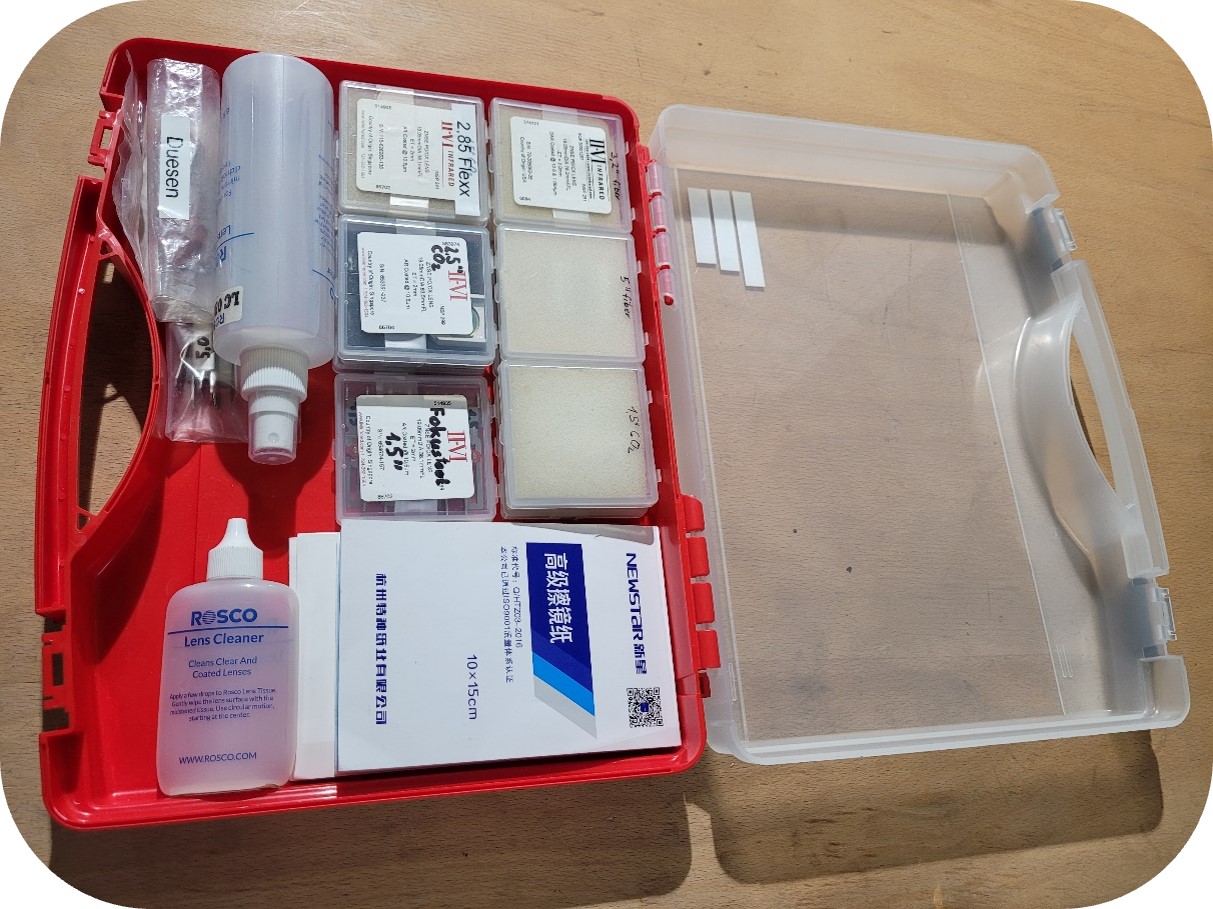

Die Lasermaschinen Trotec Speedy 400 und Trotec Speedy 360 flexx verfügen über verschiedene, in der Grand Garage zur Verfügung stehende Linsen. Diese Linsen unterscheiden sich in ihrer Brennweite, welche in Zoll (") angegeben ist.

Auch diese Brennweite ist auf der Linse markiert.

XX

¶ Autofokus

Sensor und dessen Position, Verfahränderung, Mitte des Bearbeitungsbereichs.

¶ Unsere Geräte

Die Trotec Speedy 360 flexx und Speedy 400 sind Lasercutter, die, wie der Name schon sagt, mithilfe eines Lasers sowohl schneiden als auch gravieren können. Die beiden Geräte unterscheiden sich lediglich durch ihre Baugrößen und dadurch, dass der Speedy 360 flexx zusätzlich zur CO2-Laserquelle eine Faserlaserquelle hat.

| 1 | Plexiglasdeckel |

| 2 | Serviceabdeckung |

| 3 | Rundgravurbuchse |

| 4 | Arbeitstisch |

| 5 | Frontklappe |

| 6 | Anschluss für Vakuumtisch |

| 7 | Erweiterter Staubschutz |

| 8 | Tastatur |

| 9 | X-Achse |

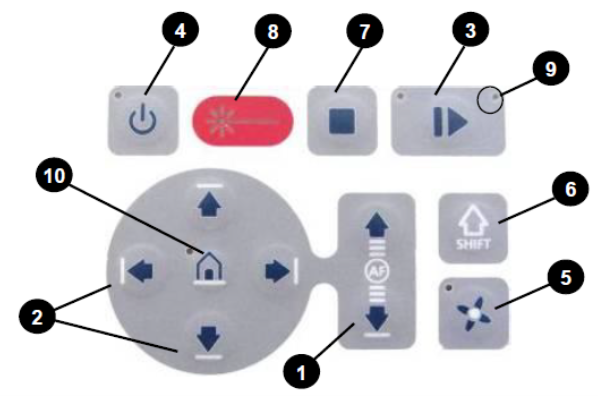

| 1 | Positioniertasten Z |

| 2 | Positioniertasten X/Y |

| 3 | Start / Pause / Wiederholen |

| 4 | Stand-By |

| 5 | Absaugung |

| 6 | SHIFT |

| 7 | Stopp |

| 8 | Statusanzeige Laserstrahl |

| 9 | Statusanzeige |

| 10 | Home |

¶ Maschinendaten

| Daten | Speedy 360 flexx | Speedy 400 |

| Arbeitsfläche | 813mm x 508mm | 1000mm x 610mm |

| Ladefläche | 890mm x 600mm 280mm | 1090mm x 690mm x 305mm |

| Geschwindigkeit |

355cm/Sek. - CO2 200cm/Sek. - Faser |

355cm/Sek. - CO2 |

| Beschleunigung | 5g | 4g |

| Motor | Bürstenloser DC Servomotor | Bürstenloser DC Servomotor |

| Encoder | Inkrement Messsystem | Inkrement Messsystem |

| Linsen |

CO2: 1,5“; 2,0“; 2,5“; 4,0“ flexx: 2,85“ Faser: 3,2“; 5.0“ |

CO2: 1,5“; 2,0“; 2,5“; 4,0“ |

| Adressierbare Genauigk. | 5µm | 5µm |

| Wiederholgenauigkeit | 0,015mm | 0,015mm |

| Teilemaßhaltigkeit | Abhängig von Material und Arbeitsprozess | Abhängig von Material und Arbeitsprozess |

| Max. Werkstückgewicht |

Statisch bis zu 100kg Dynamisch bis zu 30kg |

Max. 20kg |

| Absaugung | Flächenabsaugung und Tischabsaugung | Flächenabsaugung und Tischabsaugung |

| Laserausstattung |

Sealed off CO2 Laser Gepulster Faserlaser |

Sealed off CO2 Laser wartungsfrei, luftgekühlt Laserleistung 120W Wellenlänge 10,6µm CO2 |

| Laserklasse | CDRH Lasersicherheit CE getestet, Laserklasse 2 |

CDRH Lasersicherheit CE getestet, Laserklasse 2 |

| Interlock (Verriegelung) | Doppeltes Interlock Sicherheitssystem | Doppeltes Interlock Sicherheitssystem |

| Dimensionen | 1221mm x 830mm x 1055mm 285kg |

1400mm x 950mm x 1070mm 350kg |

| Strombedarf | Ca. 1,2 bis 1,9kW (abhängig von Laserleistung) |

Ca. 1,4kW (60W Laser) |

| Preis |

Speedy 360 CO2: ~40 000€ Speedy 360 flexx: ~60 000€ |

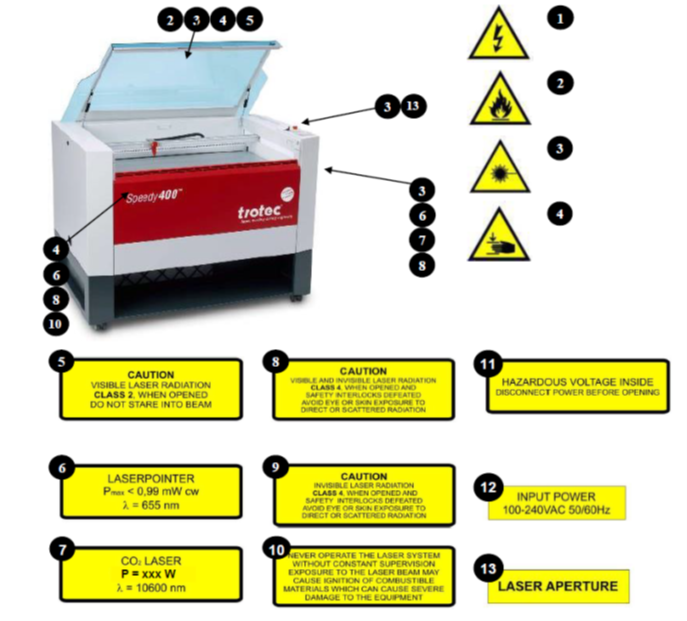

¶ Piktogramme auf der Maschine

¶ Bearbeitbare Werkstoffe und Verfahren

|

Material |

|||||||||||||||||

|

Material EN |

Material DE |

Cutting | Engraving | Marking | |||||||||||||

| CO2 |

Fiber |

Flexx |

CO2 |

Fiber |

Flexx |

CO2 |

Fiber |

Flexx |

|||||||||

| Metal | |||||||||||||||||

| Aluminum | Aluminium |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Aluminum, anodized | Aluminium, eloxiert |

|

|

|

|

✓ |

✓ |

✓ |

✓ |

✓ |

|||||||

| Chromium | Chromium Verchromte Oberflächen |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Precious metal | Edelmetalle |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

|

Metal foils up to 0.5mm (Aluminum, Brass,Copper, precious metal) |

Metallfolien biszu 0,5mm (Aluminium, Messing, Kupfer, Edelmetall) |

|

✓ |

✓ |

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Stainless steel | Edelstahl |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Metal, painted | beschichtetes Metall (lackiert) |

|

|

|

✓ |

|

✓ |

|

|

|

|||||||

| Brass | Messing |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Copper | Kupfer |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Titanium | Titan |

|

|

|

|

✓ |

✓ |

|

✓ |

✓ |

|||||||

| Plastic | |||||||||||||||||

| Acrylonitrile butadiene styrene (ABS) | Acrylnitril- ButadienStyrol- Copolymer (ABS) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

|

Acrylic/PMMA, i.e. Plexiglas® |

Acryl(PMMA), z.B. Plexiglas® |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Rubber | Gummi (Stempelgummi) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyamide (PA) | Polyamid (PA) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polybutylene terephthalate (PBT) | Polybutylentereph (PBT) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyethylene (PE) | Polyethylen (PE) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyester (PES) | Polyester (PES) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyethylene terephthalate (PET) | Polyethylentereph (PET) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyimide (PI) | Polyimid (PI) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

|

Polyoxymethylene (POM) -i.e. Delrin® |

Polyoxymethylen (POM) z.B Delrin® |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polypropylene (PP) | Polypropylen (PP) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyphenylene sulfide (PPS) | Polyphenylensulfid (PPS) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polystyrene (PS) | Polystyrol (PS) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Polyurethane (PUR) | Polyurethan (PUR) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Foam (PVC free) | Schaumstoff (PVC frei) |

✓ |

|

✓ |

✓ |

|

✓ |

|

✓ |

✓ |

|||||||

| Miscellanious | |||||||||||||||||

| Wood | Holz | ✓ | ✓ | ✓ | ✓ | ||||||||||||

| Mirror | Spiegel | ✓ | ✓ | ✓ | ✓ | ||||||||||||

| Stone | Stein | ✓ | ✓ | ||||||||||||||

| Paper (white) | Papier (weiß) | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ||||||||||

| Paper (colored) | Papier (farbig) | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | |||||||||

| Food | Lebensmittel | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | |||||||||

| Leather | Leder | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ||||||||||

| Fabric | Textilien | ✓ | ✓ | ✓ | ✓ | ||||||||||||

| Glass | Glas | ✓ | ✓ | ||||||||||||||

| Ceramics | Keramik | ✓ | ✓ | ✓ | ✓ | ✓ | |||||||||||

| Cardboard | Karton | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ||||||||||

| Cork | Kork | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ||||||||||

| Markierungsmittel (auf Metall oder Keramik/Glas) z.B. markSolid | ✓ | ✓ | ✓ | ✓ | |||||||||||||

¶ Nicht zugelassene Materialien:

- Leder und Kunstleder mit Chrom (VI)

- Kohlenstofffasern (Karbon)

- Polyvinylchloride (PVC)

- Polyvinylbutyrale (PVB)

- Polytetrafluoräthylene (PTFE/Teflon)

- Berylliumoxide

- Materialien die Halogene (Fluor, Chlor, Brom, Jod und Astatin), Epoxyharze, oder Phenalharze enthalten

¶ Bei folgenden Materialien ist Sorgfalt geboten:

- Mangan

- Chrom

- Nickel

- Cobalt

- Kupfer

- Blei

- bei der Bearbeitung von Materialien mit dem Zusatz "flammhemmend", da hier oft der Bestandteil Brom zugesetzt ist

¶ Arbeitsweise

¶ Vor der Arbeit

| Was möchte ich laserarbeiten | Laserquelle nach Material und Verfahren auswählen |

| Grafische Aufbereitung | Vektorgraphiken oder Fotos vorbereiten |

| Lasereinstellungen |

Vektorschnitte werden entlang von Pfaden wie bei einer Fräse abgefahren (Steuerung via Hz) Rastergravur arbeitet ähnlich wie bei einem Drucker, wobei Grafiken zeilenweise abgefahren werden (Steuerung via DPI und PPI) Farben einstellen |

¶ Auswahl der richtigen Linse

|

Linse |

Einsatzgebiet Gravieren/Markieren |

Einsatzgebiet Schneiden |

|

1,5 Zoll CO2 |

Grafiken mit feinen Details, ( >500 dpi Auflösung), Stempel mit feiner Schrift | Geringe Laserleistung, Dünne Materialien (z.B.Papier), Acryl < 6 mm, Holz mittlerer Härte < 8 mm. |

|

2,0 Zoll CO2 |

Grafiken mit mittleren Details und Auflösung (500 dpi Auflösung; mit verminderter Schärfe bis 100 dpi Auflösung), Standard-Gravuren |

Mittlere Laserleistung, Acryl < 8 mm, Holz mittlerer Härte < 12 mm. |

|

2,5 Zoll CO2 |

Grafiken mit geringer Detaillierung, geringe Auflösung (< 500 dpi). Gravuren auf wärmesensiblen Materialien (z.B. Laminat), wenn große Flächen vollständig abzutragen sind. |

Hohe Laserleistung, Acryl <12mm, Holz mittlerer Härte<15mm Beim Laserschneiden bessere Kantenqualität als niedrigere Brennweiten |

|

2,5 Zoll CO2Maximalabstand |

Wird ausschließlich zum Schneiden verwendet | Siehe 2,5 Zoll Linse. Vergrößert den Abstand zwischen Laserkopf und Material. Ist vor allem dann hilfreich, wenn aufgrund des Materials und der Grafik der erhöhte Abstand benötigt wird. |

|

2,85 Zoll flexx |

Standard-Linse für Speedy flexx-Serie. Ist sowohl für CO2 Laser als auch für Faserlaser durchlässig. Beide Strahlquellen können eingesetzt werden, ohne die Linse zu wechseln Sonstige Eigenschaften wie 2,5 Zoll CO2 Linse bzw. 3,2 Zoll Faserlinse |

Eigenschaften wie 2,5 Zoll CO2 Linse bzw. 3,2 Zoll Faserlinse |

|

3,2 Zoll Faser |

Standard-Linse für Faserlaser mit extrem kleinem Fokusdurchmesser. Grafiken mit feinen Details, ( >500 dpi Auflösung) | |

|

3,75 Zoll CO2 Rundgravur |

Speziallinse für SP500 Rundgravurvorrich- tung. Erlaubt die Bearbeitung von Rundgravur- objekten mit weniger als 50 mm Durchmesser | Diese Linse wird nicht zum Laserschneiden eingesetzt |

|

4,0 Zoll CO2 |

Brandgravur Holz, Lasergravieren Grafiken mit geringer Detaillierung mit hohen Laser- leistungen | Schaumgummi |

|

5,0 Zoll CO2 |

Wird nicht zum Lasergravieren eingesetzt |

Hohe Laserleistung, Acryl <25 mm, Holz mittlerer Härte <20 mm Beim Laserschneiden bessere Kantenqualität als niedrigere Brennweiten |

|

5,0 Zoll Faser |

Linse für Faserlaser, wenn Materialien beschriftet werden sollen, die nicht absolut plan sind. Durch die größere Fokuslänge ergibt sich eine größere Toleranz beim Fokussieren. | |

|

7,5 Zoll CO2 (für SP1500) |

Wird nicht zum Lasergravieren eingesetzt |

Hohe Laserleistung, Acryl <40 mm Beim Laserschneiden bessere Kantenqualität als niedrigere Brennweiten |

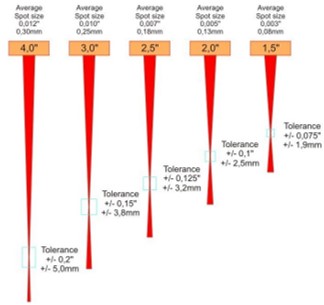

Hier ein kleines Beispiel, wie eine Linse den Laserstrahl fokussiert.

Je nach Größe der Linse, wird der Strahl anders gebrochen und hat deswegen eine andere Form. Hier ein kleines Beispiel:

Die Größe der Linse verändert also auch die effektive Fokustiefe, welche bei dickeren Materialien zu tragen kommt. Zum Gravieren wird also die 1,5" Linse verwendet. Sollen allerdings dicke Materialien geschnitten werden, empfiehlt sich eine große Linse, da die Fokustiefe größer ist und dadurch die Schnittkante weniger konisch wird als bei einer kleinen Linse.

¶ Nachbereitung

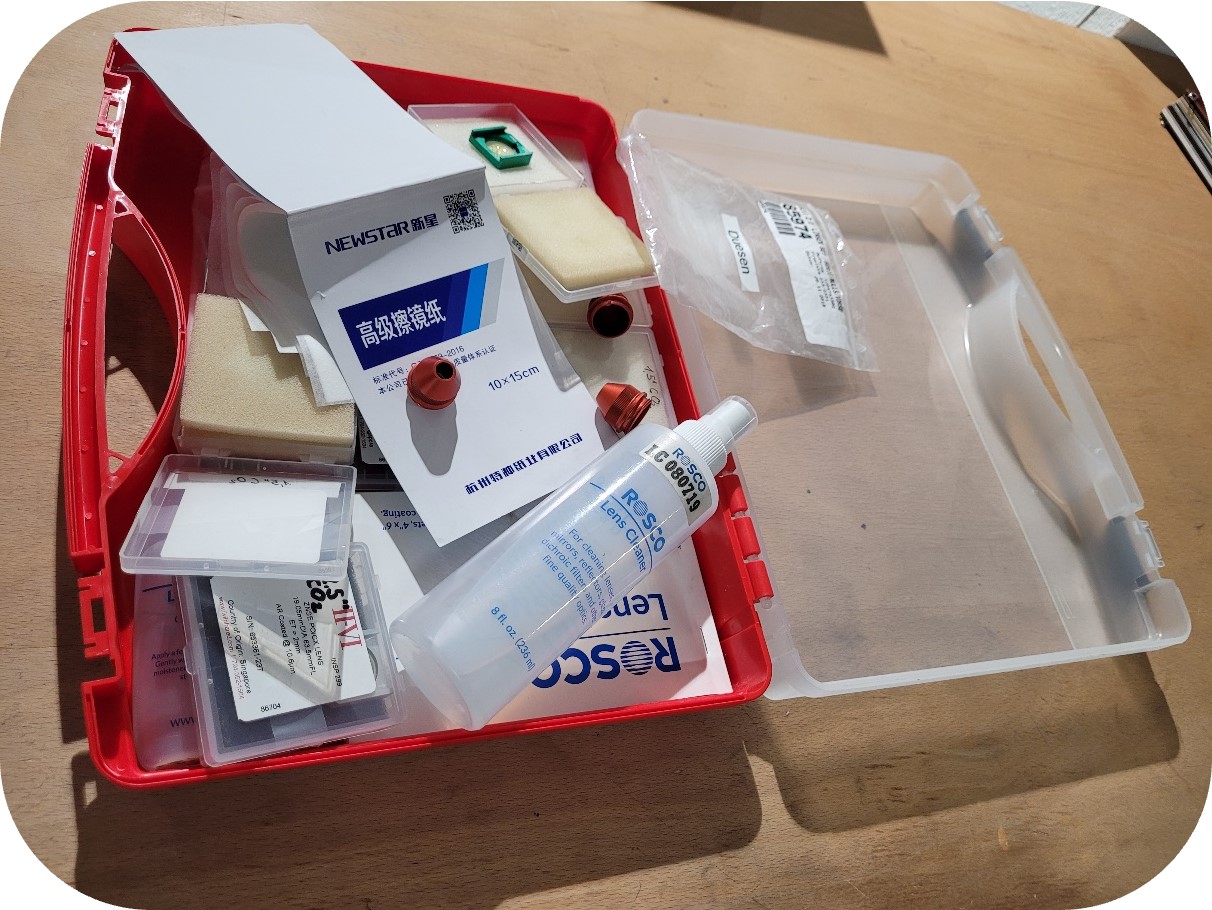

Säubern mit Reinigungsflüssigkeit und -tüchern (auch vor der Arbeit empfohlen!)

Nehmen Sie die Optik vorsichtig aus dem Lasergerät. Spülen Sie die Linse mit Reinigungsflüssigkeit und legen Sie sie auf ein Reinigungstuch. Jetzt die Oberfläche der Linse mit Reinigungsflüssigkeit benetzen und in etwa eine Minute einwirken lassen. Dann ein Tuch befeuchten und die Oberfläche der Optik ohne Ausübung von Druck abwischen. Falls die Linse oder der Spiegel dann noch verschmutzt ist, einfach den Prozess wiederholen. Das war’s schon!

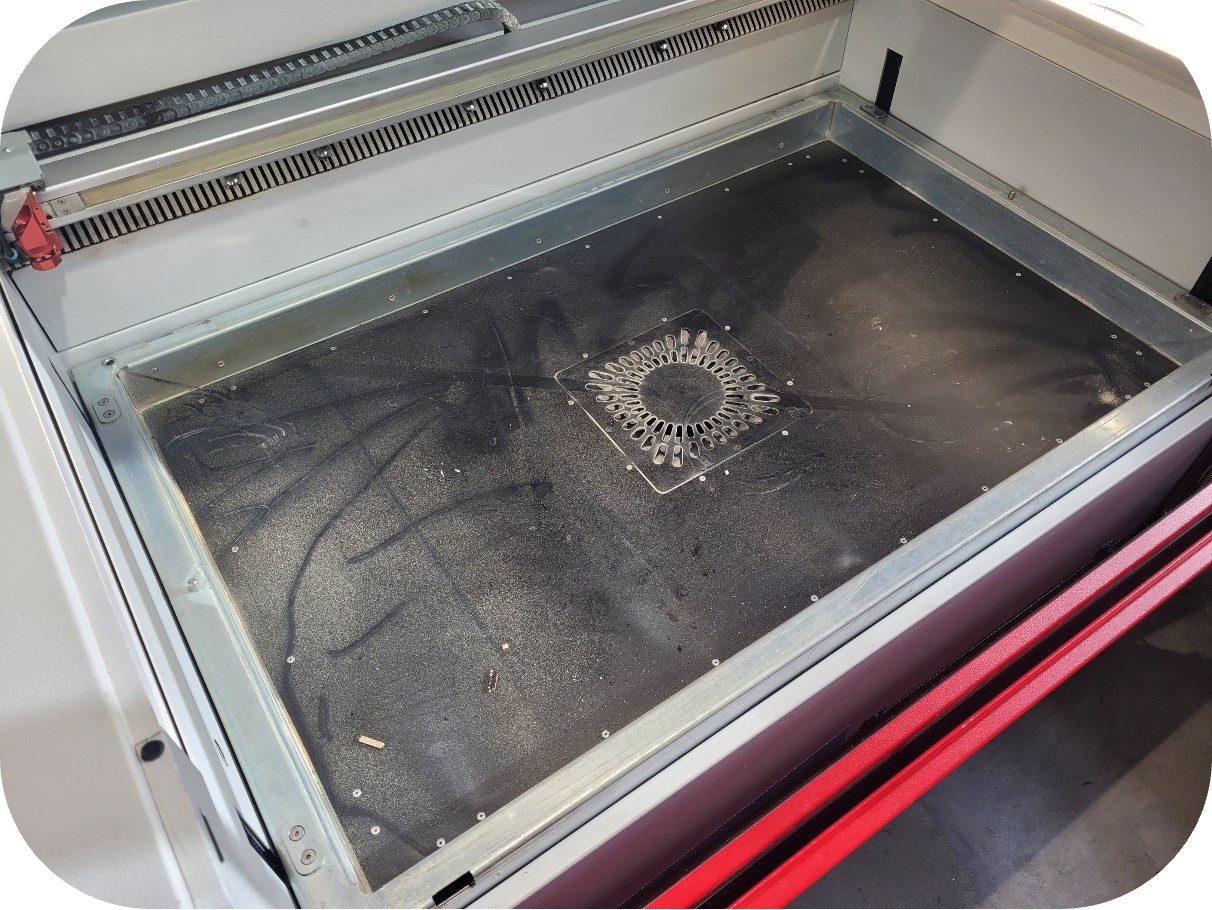

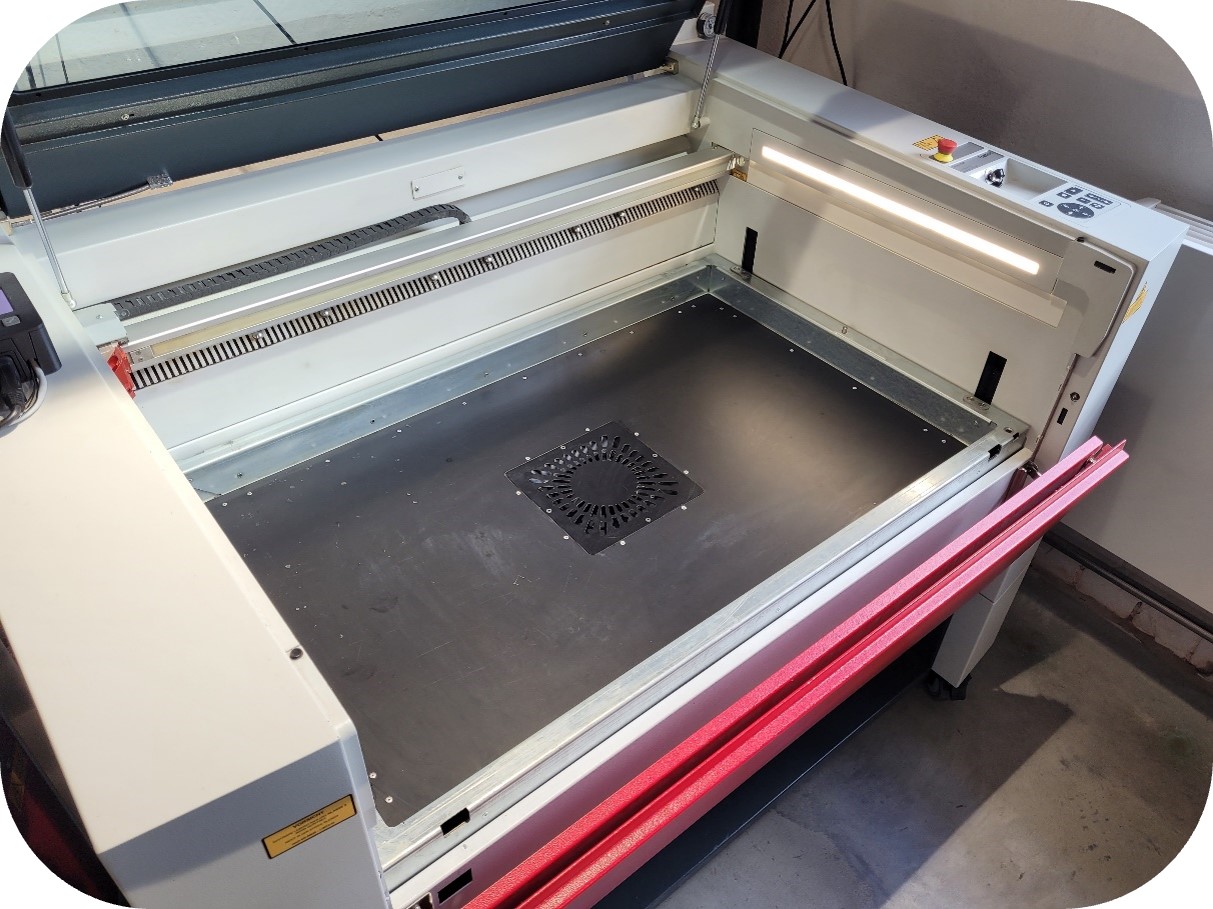

Neben dem Laser sollte aber auch der Arbeitsplatz vor, während und nach der Arbeit sauber sein! Untenstehend einige Beispiele:

| Sauber | Unsauber | Beschreibung |

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

¶ Gefahren

|

|

Laser der Klasse 2

Laser der Klasse 2 sind bei kurzzeitiger Expositionsdauer (bis 0,25 Sekunden) für das Auge ungefährlich und dürfen ohne weitere Schutzmaßnahmen betrieben werden. Werden natürliche Abwendreaktionen oder der Lidschlussreflex unterdrückt, kann dies zu Irritationen der Augen führen.

Bei Lasersystemen der Klasse 2 ist die zugängliche Laserstrahlung für die Haut ungefährlich. Diffuse Reflexionen des Pilotlasers sowie eine kurzzeitige Bestrahlung (Einwirkungsdauer bis 0,25 Sekunden) der Augen sind aufgrund der geringen Leistung ebenfalls ungefährlich. Es ist jedoch möglich, den Lidschlussreflex zu unterdrücken und lange genug in den Klasse 2 Laser zu blicken, um eine Verletzung des Auges auszulösen. Durch das Öffnen der Abdeckung wird die Maschine zur Laserklasse 4!

|

|

|

Brandgefahr Es besteht Brandgefahr durch Gase und Verarbeitung von leicht brennbaren Materialien.

|

|

|

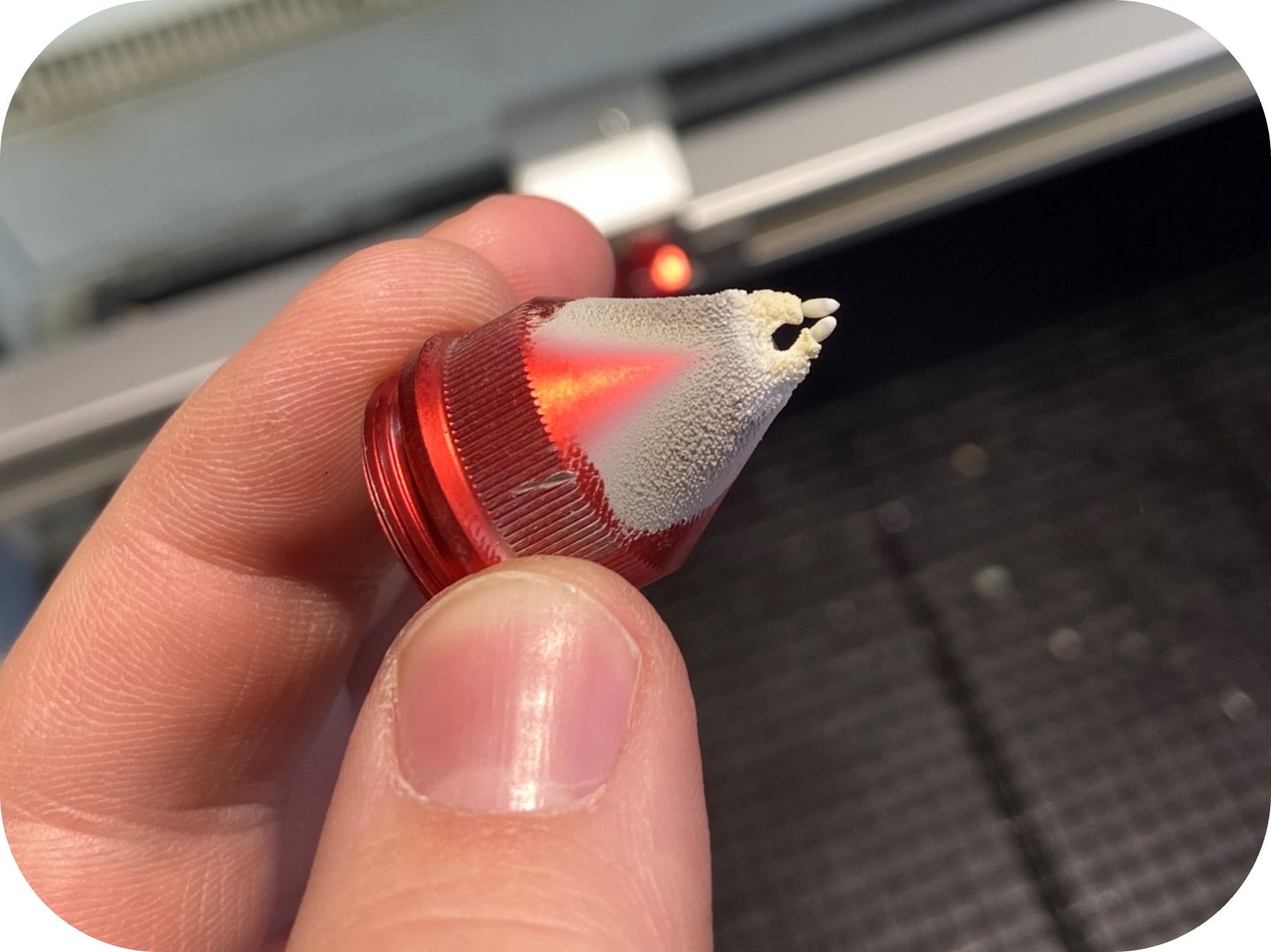

Vergiftungsgefahr durch Beschädigung der Optiken Verschmutzte Optiken absorbieren Laserstrahlung und können dadurch zerstört werden. Bei zerbrochenen oder beschädigen Linsen, sowie bei thermischer Zersetzung von Linsen, werden gesundheitsgefährdende Partikel freigesetzt. Zerkratzte oder zerstörte Linsenoberfläche Beachten Sie, dass durch Kratzer in der Beschichtung kleine Mengen toxische Emissionen entstehen können, welche gesundheitsgefährdend sein können, wenn sie eingeatmet oder verschluckt werden. Thermische Zersetzung Bei der thermischen Zersetzung entsteht Rauch aus Selen- und Zinkoxiden. Beim Einatmen oder Verschlucken besteht Vergiftungsgefahr. Indikatoren für eine Thermische Zersetzung von ZnSe (Zinkselenid) sind Ablagerungen in Form von weißem oder rotem Pulver und ein unangenehmer Geruch. Zerbrochene Linsen Bei optischen Komponenten aus ZnSe (Zinkselenid) entstehen bei der Zerstörung giftige Stäube und Dämpfe, die nicht eingeatmet werden dürfen. Der Staub kann zusätzlich Reizungen der Augen, Haut und des Atmungssystems verursachen. Wurde eine Linse während des Betriebes zerstört, ist bei Ausbau und Reinigung erhöhte Vorsicht geboten. Vergiftungsgefahr durch Emission von giftigen Gasen, Bei der Materialbearbeitung können giftige und gesundheitsschädliche Gase, Dämpfe, sowie Stäube entstehen.

|

|

|

Quetsch- und Verletzungsgefahr Durch die selbst bei geöffnetem Deckel bewegbaren Achsen, besteht Verletzungsgefahr durch Quetschung! Die gleiche Gefahr geht vom Deckel und dem beweglichen Bett aus.

|

¶ Step-by-Step

Nicht nur vor sondern auch während der Arbeit am Lasercutter muss der Arbeitsplatz sauber sein - keine Rucksäcke oder Taschen sollten eine Stolpergefahr darstellen. Es herrscht im DigiLab absolutes Ess- und Trinkverbot. Alkoholkonsum, bzw. alkoholisiertes Arbeiten ist strikt verboten und führt sofort zu einem Entzug der Benützungsrechte der Lasercutter!

Vor dem Arbeiten mit dem Lasercutter, muss überprüft werden, ob dieser sauber ist. Linse, Spiegel, Düse und der Bereich unter dem Schneidegitter müssen frei von Staub und Resten sein, wenn das nicht so ist, muss es einem Host gemeldet werden.

Der Laser kann nun durch eine Anmeldung am fabman mit der Mitgliederkarte mit Strom versorgt und anschließend eingeschaltet werden. Bekommt das Gerät keinen Strom, kann das verschiedene Gründe haben: die Anmeldung am fabman funktioniert nicht ordnungsgemäß, das Gerät ist nicht am Strom angeschlossen oder das Gerät ist defekt (und es wurde das “DO NOT TOUCH”-Schild übersehen) oder der Not-Aus wurde zuvor betätigt. Solltest du Probleme beim Einschalten des Gerätes haben, frage einen unserer Hosts!

Bist du am fabman angemeldet, kann der Lasercutter durch ein Drehen des Schlüsselschalters in die 135°-Position eingeschaltet werden (der Schlüsselschalter springt wie beim Auto in die 90°-Position zurück). Beim Einschalten sollte der Arbeitsraum leer und die Klappe des Geräts geschlossen sein. Der Lasercutter justiert sich selbst, indem er mit dem Laserarm und dem Schneidegitter in verschiedene Positionen fährt. Die Selbstjustierung ist abgeschlossen, sobald das Gerät mehrmals biepst. Bei den sich bewegenden Teilen (Laserkopfachsen, Klappe) besteht Quetsch- und Verletzungsgefahr!

Sofern noch nicht vorher erledigt, kannst du währenddessen die zu lasernde Datei in Ruby laden und hier die Einstellungen passend zu deinem Material vornehmen. Vor allem für Trotec-Materialien sind schon Materialeinstellungen vorhanden, die bereits als sehr gute Richtwerte dienen. Gegebenenfalls sind noch Anpassungen nötig. Für nicht eingespeicherte Materialien (welche selbstverständlich lasertauglich sein müssen!), empfehlen wir ein kleines Stück vom gleichen Material zur Probe mit den Einstellungen zu bearbeiten, hierfür kannst du dich in der Restekiste bedienen! Solltest du deine Einstellungen speichern wollen, überschreibe bitte die bereits vorhandenen nicht, sondern erstelle neue mit deinem Namen!

In Ruby gilt dabei: rote Linien werden geschnitten, schwarze Flächen graviert. Genauere (oder andere) Einstellungen empfehlen wir erst vorzunehmen, wenn du schon etwas Erfahrung sammeln konntest. Vor allem solltest du aber überprüfen, ob in den Ruby-Einstellungen (drei Striche links oben) die eingebaute Linse richtig eingestellt ist! Sofern die richtige Linse ausgewählt wurde und das Material eingelegt wurde (wir empfehlen eine Positionierung links oben, so kannst du das Werkstück am Rand des Schneidegitters parallel ausrichten) kann die automatische Fokussierung durch gleichzeitiges, kurzes Drücken der UP/DOWN-Tasten (Nr. 1 in Abbildung “Tastenfeld”, “Positioniertasten Z”) genutzt werden.

Der Lasercutter muss während dem Lasern aufgrund von Brandgefahr immer beaufsichtigt werden! Normalerweise sind kleine Stichflammen nichts außergewöhnliches, sollte allerdings tatsächlich das Material Feuer fangen das von selbst nicht mehr aus geht, muss der NOT-AUS betätigt werden und gegebenenfalls die Löschdecke oder der CO2-Feuerlöscher eingesetzt werden.

Den Lasercutter in folgender Reihenfolge ausschalten:

Softwareseitige Änderungen rückgängig machen und geöffnete Computerprogramme schließen → Schlüsselschalter um 90° im Gegenuhrzeigersinn drehen → vom fabman abmelden → Auf dem Computer zwischengespeicherte Dateien löschen

Nach der Arbeit muss wieder die Sauberkeit (Restmaterial entfernen, Spiegel, Linse, Düse, Querachse reinigen) überprüft werden.

Solltest du zu einem dieser Punkte oder diesem Wiki Fragen haben, melde dich gerne bei einem unserer Hosts!